O GPT propõe um modelo de Gestão Sistêmica, Unificada/Integrada e Voltada para os Resultados com vistas à implementação de melhorias nos sistemas produtivos, monitorada pelo Índice de Rendimento Operacional Global – IROG.

Podemos focar nossos esforços diretamente nos pontos frágeis de um Sistema Produtivo se entendermos esse Sistema como uma rede de PROCESSOS e OPERAÇÕES e identificarmos suas restrições.

Para realizarmos melhorias significativas na produção, devemos distinguir os aspectos relacionados aos PROCESSOS e às OPERAÇÕES.

|

| Mecanismos da Função Produção - MPF |

Processos e Operações

As ações voltadas à melhoria contínua nos processos produtivos das Organizações podem ser realizadas dentro da lógica geral proposta, adotando-se a combinação:

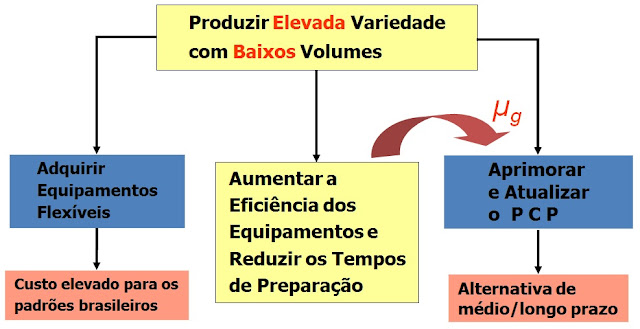

Alternativas para flexibilizar a produção

Relações dos Trabalhadores no Posto de Trabalho e das Funções de Gestão da Empresa

Entradas no Sistema - Exemplo Diário de Bordo

Tempo de ciclo ou tempo padrão (tp)

O tempo de ciclo ou tempo padrão de uma máquina é igual ao tempo de carga da máquina + o tempo operacional de máquina + o tempo de medição das peças* + o tempo de descarga da máquina.

Capacidade x Demanda

O mercado compra da fábrica o que ela produz num determinado tempo, utilizando recursos humanos e materiais. O que o mercado compra chama-se DEMANDA.

Para vender o que o mercado quer comprar, a fábrica necessita ter seus recursos em condições favoráveis de produção. O que a empresa pode vender, depende de sua CAPACIDADE.

No equipamento restritivo ao fluxo de produção (gargalo), a capacidade de produção é menor ou igual à demanda, isto é:

Índice de Rendimento Operacional IROG

Onde:

t = tempo do produto i

p = produto i

q = quantidade do produto i

T = tempo disponível*

Máquinas Críticas: Tempo Total = Tempo Calendário

Produtividade Real do Sistema no Gargalo

Demais Máquinas: Tempo Total – Paradas Programadas = Tempo Disponível

Como funcionou o Sistema quando ele foi utilizado?

Indica o tempo que pode ser ganho para produzir em relação ao Tempo Calendário (08, 16, 24 horas ...)

Overall Equipment Efficiency - OEE (Índice de Eficiência Global)

Indica a eficácia do equipamento durante o Tempo Disponível para operação (programado)

Exemplo do Cálculo do Rendimento Operacional Global nas Máquinas Críticas

Tempo Total Dia = 3 turnos x 480 minutos = 1440 minutos

Tempo de Produção (Agregação de Valor) = 701,6 min

Representa o tempo em que a máquina ficou disponível, excluindo-se todas as paradas.

Exemplo do Cálculo do Índice do Tempo Operacional.

Cálculo do µ1 - Índice de Tempo Operacional

Tempo Total Dia = 3 turnos x 480 minutos = 1440 minutos

Tempo Total Paralização = 490 min

Cálculo do µ3 - Índice de Produtos Aprovados

Cálculo do µ3 pelo Tempo

Ou

Cálculo do µ3 pela quantidade produzida

Exemplo do Cálculo de Produtos Aprovados

Tempo Total de Refugos / Retrabalhos = 41,94 min

Tempo de Operação Real = 950 min

Cálculo do µ2 - Índice de Performance Operacional

Ou…

…conhecidos os valores de µg, µ1 e µ3

Representa os tempos de operações em vazio, as paradas momentâneas e as quedas de velocidade. Estas paradas são de difícil visualização.

Exemplo do Cálculo de Performance Operacional

µg - Rendimento Operacional Global = 48% (0,48)

µ1 - Índice do Tempo Operacional = 65% (0,65)

µ3 - Índice de Produtos Aprovados = 97% (0,97)

Cálculo do Índice de Performance Operacional nas Máquinas Críticas

(tempo de ciclo não definido)

Produção Teórica = Tempo Real x Capacidade Teórica

Representa tempos de operações em vazio, paradas momentâneas e quedas de velocidade. Estas paradas são de difícil visualização.

Cálculo do Índice de Performance Operacional nas Máquinas Críticas

(tempo de ciclo não definido)

Capacidade das Máquinas Críticas

Exemplo do Cálculo do Índice do Tempo Operacional.

Cálculo do µ1 - Índice de Tempo Operacional

Tempo Total Dia = 3 turnos x 480 minutos = 1440 minutos

Tempo Total Paralização = 490 min

Cálculo do µ3 - Índice de Produtos Aprovados

Cálculo do µ3 pelo Tempo

Cálculo do µ3 pela quantidade produzida

Exemplo do Cálculo de Produtos Aprovados

Tempo Total de Refugos / Retrabalhos = 41,94 min

Tempo de Operação Real = 950 min

Cálculo do µ2 - Índice de Performance Operacional

Ou…

…conhecidos os valores de µg, µ1 e µ3

Representa os tempos de operações em vazio, as paradas momentâneas e as quedas de velocidade. Estas paradas são de difícil visualização.

Exemplo do Cálculo de Performance Operacional

µg - Rendimento Operacional Global = 48% (0,48)

µ1 - Índice do Tempo Operacional = 65% (0,65)

µ3 - Índice de Produtos Aprovados = 97% (0,97)

Cálculo do Índice de Performance Operacional nas Máquinas Críticas

(tempo de ciclo não definido)

Produção Teórica = Tempo Real x Capacidade Teórica

Representa tempos de operações em vazio, paradas momentâneas e quedas de velocidade. Estas paradas são de difícil visualização.

Cálculo do Índice de Performance Operacional nas Máquinas Críticas

(tempo de ciclo não definido)

Capacidade das Máquinas Críticas

Exemplo:

Referências Bibliográficas

ANTUNES, J. (1998) – Em Direção a uma Teoria Geral do Processo na Administração da Produção: Uma Discussão Sobre a Possibilidade de Unificação da Teoria das Restrições e da Teoria que Sustenta a Construção de Sistemas de Produção com Estoque Zero, Dissertação de Doutorado no PPGA/UFRGS, Porto Alegre.

ANTUNES, José Antonio Valle & KLIPPEL, Marcelo. (2001) – Uma Abordagem Metodológica para o Gerenciamento das Restrições dos Sistemas Produtivos: A Gestão Sistêmica, Unificada/Integrada e Voltada aos Resultados do Posto de Trabalho, Anais do XXI Encontro Nacional de Engenharia de Produção (ENEGEP). Salvador – BA.

GOLDRATT, Eliyahu M., COX, Jeff. (1997) – A Meta. 12.ed. São Paulo: Educator.

NAKAJIMA, S. (1988) – Introduction to TPM – Total Productive Maintenance, Cambridge, MA: Productivity Press.

OHNO, Taiichi. (1997) – O Sistema Toyota de Produção – Além da Produção em Larga Escala. Porto Alegre: Bookman.

SHINGO, Shigeo. (1996a) – O Sistema Toyota de Produção – Do Ponto de Vista da Engenharia de Produção. Porto Alegre: Bookman.

SHINGO, Shigeo. (1996b) – Sistemas de Produção com Estoque Zero: O Sistema Shingo para Melhorias Contínuas. Porto Alegre: Bookman.

Nenhum comentário:

Postar um comentário